|

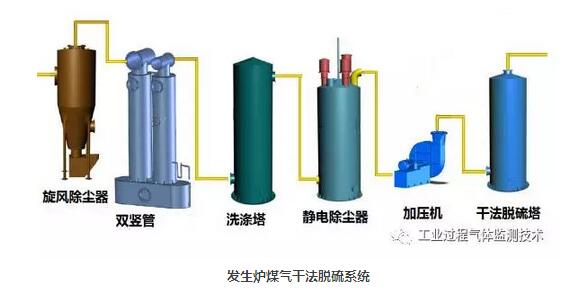

導讀:生爐煤氣中的硫來源于氣化用煤,主要以H2S形式存在,氣化用煤中的硫約有80%轉化成H2S進入煤氣,假如,氣化用煤的含硫量為1%,氣化后轉入煤氣中形成H2S大約2-3g/Nm3左右,而陶瓷、高嶺土等行業對煤氣含硫量要求為20-50mg/Nm3;假如煤氣中的H2S燃燒后全部轉化成SO2為2.6g/m3左右,比國家規定的SO2的最高排放濃度指標高出許多。所以,無論從環保達標排放,還是從保證企業最終產品質量而言,煤氣中這部分H2S都是必須要脫除的。 煤氣的脫硫方法從總體上來分有兩種:熱煤氣脫硫和冷煤氣脫硫。在我國,熱煤氣脫硫現在仍處于試驗研究階段,還有待于進一步完善,而冷煤氣脫硫是比較成熟的技術,其脫硫方法也很多。 冷煤氣脫硫大體上可分為干法脫硫和濕法脫硫兩種方法,干法脫硫以氧化鐵法和活性炭法應用較廣,而濕法脫硫以砷堿法、ADA、改良ADA和栲膠法頗具代表性。 一干法脫硫技術 煤氣干法脫硫技術應用較早,最早應用于煤氣的干法脫硫技術是以沼鐵礦為脫硫劑的氧化鐵脫硫技術,之后,隨著煤氣脫硫活性炭的研究成功及其生產成本的相對降低,活性炭脫硫技術也開始被廣泛應用。 發生爐煤氣干法脫硫系統 1氧化鐵脫硫技術 最早使用的氧化鐵脫硫劑為沼鐵礦和人工氧化鐵,為增加其孔隙率,脫硫劑以木屑為填充料,再噴灑適量的水和少量熟石灰,反復翻曬制成,其PH值一般為8-9左右,該種脫硫劑脫硫效率較低,必須塔外再生,再生困難,不久便被其他脫硫劑所取代。現在TF型脫硫劑應用較廣,該種脫硫劑脫硫效率較高,并可以進行塔內再生。 2活性炭脫硫技術 活性炭脫硫主要是利用活性炭的催化和吸附作用,活性炭的催化活性很強,煤氣中的H2S在活性炭的催化作用下,與煤氣中少量的O2發生氧化反應,反應生成的單質S吸附于活性炭表面。當活性炭脫硫劑吸附達到飽和時,脫硫效率明顯下降,必須進行再生。活性炭的再生根據所吸附的物質而定,S在常壓下,190℃時開始熔化,440℃左右便升華變為氣態,所以,一般利用450-500℃左右的過熱蒸汽對活性炭脫硫劑進行再生,當脫硫劑溫度提高到一定程度時,單質硫便從活性炭中析出,析出的硫流入硫回收池,水冷后形成固態硫。 二濕法脫硫技術 濕法脫硫應用較早的方法是氨洗中和法,自從上世紀50年代初國外出現ADA法以來,我國也先后研制開發了改良型ADA法、MSQ法、KCS法以及栲膠法等脫硫技術。 與干法脫硫相比,濕法脫硫技術的應用相對要稍晚一些,最早濕法脫硫技術是在焦爐煤氣和水煤氣的凈化方面首先應用,隨著人們對發生爐煤氣高凈化度的要求,濕法脫硫技術才開始應用于發生爐煤氣行業。濕法脫硫技術應用于發生爐煤氣凈化與其在焦爐煤氣和水煤氣的凈化方面的應用略有不同,脫硫設備、工藝和操作參數都略有調整。  濕法脫硫可以歸納分為物理吸收法、化學吸收法和氧化法三種。物理吸收法是采用有機溶劑作為吸收劑,加壓吸收H2S,再經減壓將吸收的H2S釋放出來,吸收劑循環使用,該法以環丁礬法為代表;化學吸收法是以弱堿性溶劑為吸收劑,吸收過程伴隨化學反應過程,吸收H2S后的吸收劑經增溫、減壓后得以再生,熱砷堿法即屬化學吸附法;氧化法是以堿性溶液為吸收劑,并加入載氧體為催化劑,吸收H2S,并將其氧化成單質硫,氧化法以改良ADA法和栲膠法為代表。 目前,在發生爐煤氣的濕法脫硫技術中,應用較為廣泛的是栲膠脫硫法。它是以純堿作為吸收劑,以栲膠為載氧體,以NaVO2為氧化劑。 三中小規模煤氣用戶的特點 基于我國的國情及經濟特點,在我國,不論民用煤氣還是工業用煤氣都存在大量的中小型用戶。中小型民用煤氣及部分中小型工業用煤氣(冶金、建材、化工、有色等行業),雖然用氣量不大,但對煤氣的質量要求卻很高。而這些中小城市及中小工業用戶又得不到天然氣或液化石油氣,有的雖然可以得到液化氣但價格太高難以承受。因此這些中小城市及中小工業用戶不得不使用煤制氣。煤制氣中的干餾制氣(焦爐、直立爐、立箱爐等),煤氣質量好、煤氣熱值高,但存在規模大、投資高、污染環境、焦炭及化產回收等問題,中小用戶難以采用,這些中小用戶只能采用煤氣化制氣。 根據目前我國各個產煤地的煤炭質量,煤炭氣化制得的煤氣用于民用除了常規的凈化(降溫、除塵、除油)外,還都需要脫硫,用于某些要求高的工業制品生產也需要脫硫。 煤氣中硫的來源及脫除要求煤氣中的硫來自原料煤中,存在形式主要是硫化氫,亦有少量有機硫。無論是干餾制氣還是氣化制氣,煤中的硫主要都轉化為硫化氫。在干餾制氣中煤中的硫約有17%轉化進入煤氣,假設煤的含硫量為1%,則焦爐煤氣中的硫化氫含量約為5.625g/m3(以每噸煤產焦爐煤氣320m3計);如果是直立爐制氣,則煤氣中的硫化氫含量約為5.140g/m3(以每噸煤產直立爐煤氣350m3計)。在氣化制氣中煤中的硫約有80%轉化進入煤氣,仍假設煤的含硫量為1%,則無煙煤氣化煤氣中的硫化氫含量約為2.6g/m3(以每噸煤產煤氣3300m3計);煙煤氣化煤氣中的硫化氫含量約2.8g/m3(以每噸煤產煤氣3000m3計)。《城鎮燃氣設計規范》對民用煤氣中硫化氫含量的要求為20mg/m3;要求高的工業用戶一般對硫化氫含量的要求為50mg/m3,因此都需要較為徹底的脫硫。 四脫硫方案的確定 具體到某項工程,脫硫方案的確定,既要考慮到可行性,又要考慮到經濟性。對于用氣量較小(比如每小時五、六千立方米以下),而且煤氣中含硫量不高的用戶,可以考慮單級采用干法脫硫或濕法脫硫(用氣量特別小的,比如每小時兩、三千立方米以下不宜用濕法)。目前最常用的干法脫硫劑是氧化鐵和活性炭。通常,干法脫硫的脫硫工藝流程較為簡單,但考慮到環保及經濟性,一般都要對脫硫劑再生使用,而氧化鐵和活性炭的再生從流程到成本都差別較大。 如采用氧化鐵脫硫劑,可以自制或購買成型制品。自制氧化鐵脫硫劑,一般采用天然沼鐵礦或鐵屑摻以木屑、熟石灰及水,其制作成本較低。這種自制的氧化鐵脫硫劑,一般脫硫效率較高、脫硫效果較好,但其硫容較低、可再生次數較少。脫硫劑使用一段時間后需要再生,這種自制氧化鐵脫硫劑一般采用塔外再生。將脫硫劑取出,放在曬場上充分氧化再生,曬場上脫硫劑的厚度不宜超過300--400mm,并應定期翻動。這種自制的氧化鐵脫硫劑雖然成本低,但制作、再生都需要較大的場地、較多的人工,也比較麻煩,所以現在很多單位購買成型的氧化鐵脫硫劑,也有許多單位研制成型的氧化鐵脫硫劑銷售。這些成型的氧化鐵脫硫劑,顆粒均勻、孔隙率大、強度較高、氧化鐵含量高、脫硫效率高、硫容大、可再生次數多,其再生可以在塔內進行,一般通入空氣即可。 氧化鐵脫硫劑的使用條件一般限定以下幾點: 1)溫度正常使用溫度以20—30℃為宜。溫度過高,將使氧化速度加快,相對降低了硫化速度,使脫硫效率降低,同時溫度過高將使硫化鐵的水合物失去水分,進而影響脫硫劑的濕度及酸堿度,影響脫硫效果。溫度過低,會大大降低硫化速度,使脫硫效率下降,同時也將使煤氣中的水分冷凝下來,造成脫硫劑過濕。 2)水分脫硫劑宜保持25%--35%的水分,若水分小于10%將會影響脫硫操作。水分能保持硫化氫與氧化鐵的足夠接觸時間,減少脫硫劑結塊,并可溶解部分鹽類,防止其包在氧化鐵表面,影響脫硫反應的進行。 3)含氧量煤氣中含有一定的氧,可以使氧化鐵在脫硫的同時實現再生一般以含氧1.0—1.1%為宜。含氧量過高會加速鐵的腐蝕和形成煤氣膠。 4)煤氣的雜質含量煤氣中的焦油等雜質要脫除干凈,否則容易造成脫硫劑表面被焦油等覆蓋而失效。 5)酸堿度氧化鐵脫硫一般要求在弱堿性(PH值8—9)的環境下進行,PH值過高過低都會影響脫硫效率。 如采用活性炭作脫硫劑,一般購買脫硫專用活性炭。活性炭能夠脫除煤氣中的硫化氫及有機硫,這在很早已經被認識到,但工業化應用在煤氣工程中是近十幾年來的事。這是隨著活性炭技術的提高,活性炭生產成本大幅度降低帶來的成果。活性炭脫硫具有硫容量大、活性高、孔隙率大、脫硫效率高、機械強度高、耐水性好、氣體阻力小、設備簡單、操作方便、易于再生、生產費用低、可直接回收硫磺等優點。 活性炭脫硫生產主要的工藝條件有: 1)溫度正常使用溫度可以在27—82℃,但最佳使用溫度為32—52℃,因此在寒冷地區使用,脫硫塔應該保溫。 2)硫化物與氧含量的比值應在1:2以上,氧含量不足時可補充空氣。 3)相對濕度煤氣的相對濕度應在70—100%,濕度不足時可補充水蒸汽,但不應帶液態水進入活性炭床。 4)氣體中酸堿性要求活性炭脫硫要求堿性環境,如煤氣中不含堿性氣體成分,可以使用浸堿活性炭。 5)煤氣的雜質含量煤氣中的焦油等雜質要脫除干凈,否則容易造成活性炭表面微孔被焦油等覆蓋而失效。 6)壓力操作壓力應小于5Mpa,目前一般的煤氣生產工藝都不超過此壓力。 對于用氣量稍大(每小時兩、三千立方米以上)、煤氣中含硫量又不太高的用戶可以采用單級濕法脫硫。濕法脫硫屬于成熟工藝,主要有直接氧化法、化學吸收法、物理吸收法等。近幾十年的變化主要集中在對吸收液的改進上。 目前應用最廣的是直接氧化法。吸收劑主要有:碳酸鈉、氨水。而用得最多的是碳酸鈉。氧化劑經歷了砷堿、萘醌、栲膠、蒽醌等的逐步改良,最近設計的工程一般使用RTS。一套完整的濕法脫硫系統包括了脫硫、脫硫液再生、脫硫液貯存循環、脫硫液加熱、硫磺加工回收等。對于硫磺產量較小的用戶,如果上馬一套完整的硫磺加工設備,象熔餾釜、硫泡沫槽、真空過濾機等,就顯得投資、生產成本太高了。因此,可以適當簡化,將不多的硫磺泡沫放入干化池中自然風干,這樣就省去了許多設備,也大大降低了生產成本。 對于用氣量稍大或煤氣中含硫量較高的用戶,如果一級干法或濕法脫硫不能滿足要求,則可以采用干、濕法串連使用。對于中小型民用煤氣用戶,因為民用煤氣工程的用戶發展有一個逐步增加的過程,不可能一下子達到最終規模。所以,工程初期用戶數量較少時,可以采用簡單實用的干法脫硫并預留濕法脫硫場地,待用戶擴大后,若實踐證明脫硫費用增加太多或不能滿足煤氣質量要求,則可以增加濕法脫硫與干法串聯使用。 總之,中小型煤氣工程脫硫方式的選擇,應根據煤氣的種類、性質、煤氣量的大小、煤氣中硫化物的含量、煤氣質量要求等綜合因素全面考慮。并應結合當地資源,考慮脫硫劑的來源、價格、副產品的處理、環境保護等。既要考慮到方案的可行性,又要考慮到投資建設、生產運行的經濟性,以達到最佳的效果。

|